Лазерная резка – где мы сегодня?

Сегодня лазерная резка – наиболее распространенная технология обработки материалов – от сталей до титана, керамики, пластика. Решающую роль в процессе лазерной резки CO2 лазером играют газы. Понимание особенностей использования газов при резке металлов поможет в выборе соответствующей технологии.

Ранее режущим газом был принципиально кислород, так как при низких мощностях лазеров старого поколения использование кислорода обеспечивало высокую производительность и позволяло работать с большими толщинами металлов.

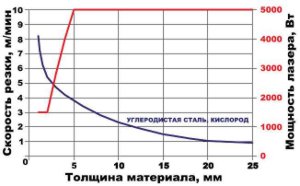

Но скорость резки значительно падает с увеличением толщины и на определенном этапе становится такой же, как при обычной газокислородной резке (в зависимости от мощности лазера – рис. 1).

Рис. 1. Скорость резки углеродистой стали при лазерной (1,5 кВт) и кислородной резке

В последние годы мощность лазеров значительно выросла и это позволяет использовать в качестве режущего газа азот. Использование азота дает следующие преимущества: улучшается качество обработки титана и алюминия, устраняется оксидированный слой, который препятствовал нанесению покрытий на углеродистую сталь, снижал коррозионную стойкость легированных сталей. Однако, при использовании для лазерной резки азота, диапазоны скоростей обработки и толщин значительно снизились.

Лазерная резка кислородом

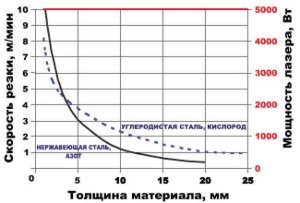

Сегодня на этом рынке выступают 5-ти, 6-ти и даже 8-ми киловаттные лазеры. Но при обработке малых толщин мощность лазера должна быть снижена во избежание перегрева и неуправляемого окисления материала далеко за пределами зоны реза. И, поскольку высокая мощность лазера не может быть переведена в скорость (рис. 2), наличие самого мощного лазера не означает обработку на высоких скоростях. Более того, для обработки тонких материалов обеспечение высокой скорости резания очень важно.

Рис. 2. Регулирование мощности лазера в зависимости от толщины обрабатываемого материала при резке углеродистой стали

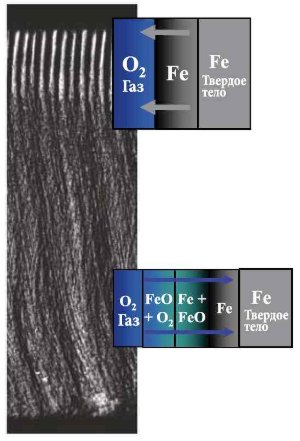

Лазерная кислородная резка процесс интермиттирующий, с многочисленными циклами начала и завершения окислительных реакций. При этом процессы окисления создают на поверхности материала так называемые окислительные каналы (полосы на верхней части среза). Причем, чем выше скорость резки, тем меньше и плотнее эти окислительные каналы и соответственно чище обработанная поверхность (рис. 3 верхняя часть).

Рис. 3. Процесс окисления на срезе углеродистой стали, 8 мм

Дальше от поверхности (в глубине материала) характер окислительных процессов меняется. Энергии уже не достаточно на испарение материала, и в зоне реза формируется расплавленный слой. В процессе резки, кислород должен диффундировать через слой оксидов железа к металлу (рис. 3 нижняя часть). С увеличением толщины окисного слоя идет замедление окисления, и каналы приобретают неравномерность и искривленность.

Процесс диффузии сильно зависит от инородных элементов, таких как, например, загрязненность используемого газа. Общеизвестно, что повышение чистоты кислорода влечет за собой увеличение скорости резки. Причина в насыщении кислорода различными включениями в переходной фазе и их влиянии на процесс диффузии и окисления. Максимальная скорость резки определена максимальной скоростью окислительного фронта и быстротой плавления. При увеличении скорости окисления, в нижней части материала требуется повышенная концентрация кислорода. Этого можно достичь более высоким давлением режущего кислорода или повышением турбулентности газового потока.

Процессы лазерной резки кислородом и обычной кислородной резки подобны. В обоих случаях присутствует подогрев, в случае лазера даже до температуры испарения. Но при кислородной резке процесс питается исключительно энергией окисления, в то время как лазерный луч пополняет энергию на всей толщине материала, управляя процессом плавления. Но и для лазера на определенном этапе толщина становится слишком значительной, и окисление остается единственным источником энергии в зоне реза. Это и есть зона на диаграмме, к которой стремятся кривые скоростей обоих процессов (рис. 1).

Лазерная резка азотом

Резка азотом – альтернатива лазерной кислородной резке. На рис. 4 показано различие в скорости и изменении величины мощности на лазере 5 кВт. На полную мощность лазер способен работать при небольших значениях толщины.

Рис. 4. Скорость резки нержавеющей стали 5-ти киловаттным лазером при помощи азота в сравнении с кислородной резкой и соответствующей мощностью лазера

Независимо от вида материала, при резке углеродистых, легированных сталей и алюминия очень малой толщины, возможно достичь скорости обработки свыше 10 м/мин. При обработке материалов большой толщины, скорость падает быстрее, чем при резке кислородом, и максимальная толщина, которую можно обработать с «лазерным качеством» намного меньше (до 10 мм для углеродистых сталей). Отличие обусловлено постоянно поступающей энергией окисления.

Где мы сегодня?

Большинство операций лазерной резки сосредоточено на толщинах до 5 мм. Работая с диапазоном до 3 мм, 5-ти киловаттный лазер позволяет обрабатывать углеродистую сталь азотом быстрее, чем кислородом. При этом не образуется оксидных пленок и изменений в составе легированных сталей.

При больших толщинах материала кислород превосходит азот по скоростным показателям, однако создает в зоне реза широкий оксидный слой. Для сбережения антикоррозионных свойств нержавеющих сталей в качестве режущего газа лучше взять азот. Единственным газом, обеспечивающим отличное качество при резке алюминия, также является азот. Но для обработки титана рекомендуется аргон, поскольку при наличии в титане азота или кислорода он приобретает хрупкость.

Д. А. Пятница